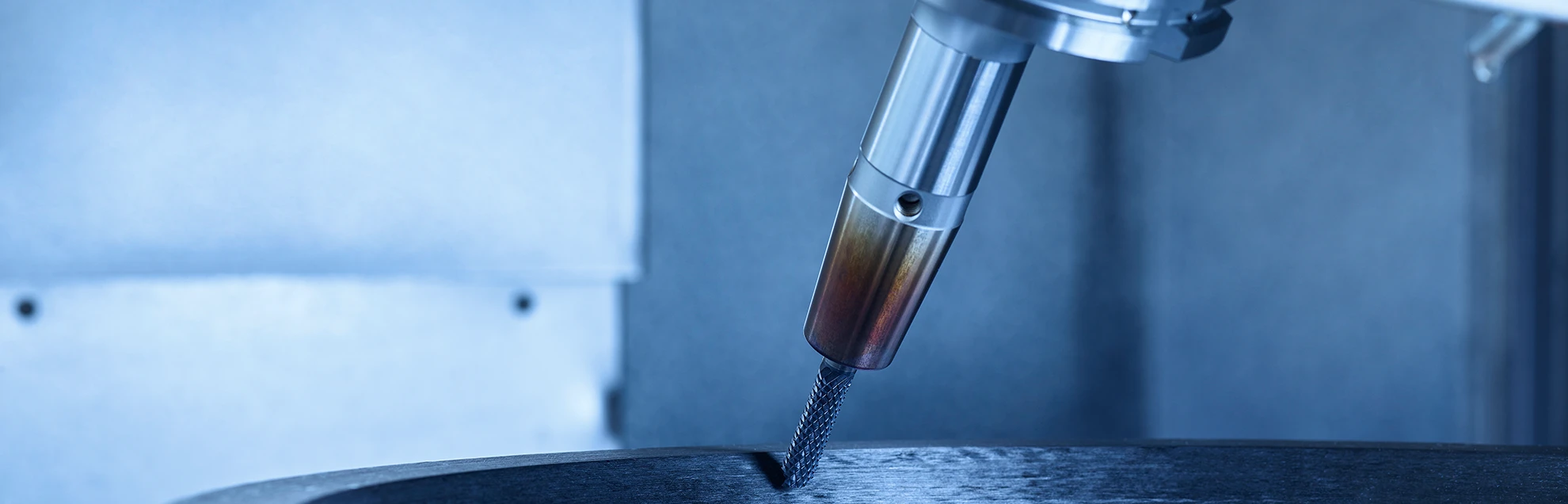

Zu den Herausforderungen beim Fräsen von Verbundwerkstoffen gehören Werkzeugverschleiß, Delamination und Faserauszug, was zu einer Beeinträchtigung der Oberflächenintegrität und der Maßgenauigkeit führt. Diese Probleme ergeben sich aus der heterogenen Beschaffenheit von Verbundwerkstoffen, die spezielle Schleifmittel und Techniken erfordern, um optimale Ergebnisse zu erzielen. Professionelle Anwender müssen ihre Werkzeuge sorgfältig auswählen und einsetzen, um diese Probleme zu vermeiden.

Vielen Dank!

Vielen Dank für Ihre Anmeldung! Wir freuen uns darauf, Ihnen in Zukunft exklusive Einblicke und interessante Neuigkeiten zukommen zu lassen.